Guía para Maximizar tus Operaciones de Soldadura con Automatización

La automatización en soldadura representa una evolución significativa para las operaciones industriales modernas. Implementar sistemas automatizados no solo transforma los procesos productivos, sino que también redefine los estándares de calidad y eficiencia en talleres y plantas de manufactura. Esta guía explora cómo la tecnología automatizada puede optimizar tus operaciones de soldadura, reducir costos operativos y mejorar la competitividad de tu negocio en el mercado actual.

La industria de la soldadura ha experimentado cambios profundos con la llegada de tecnologías automatizadas que permiten ejecutar trabajos complejos con niveles superiores de control y repetibilidad. Las empresas que adoptan estas soluciones encuentran ventajas competitivas significativas, desde la reducción de desperdicios hasta la mejora en los tiempos de entrega. Comprender cómo funcionan estos sistemas y qué beneficios aportan resulta fundamental para cualquier operación que busque escalar su producción sin comprometer la calidad.

¿Qué son los soldadores automatizados?

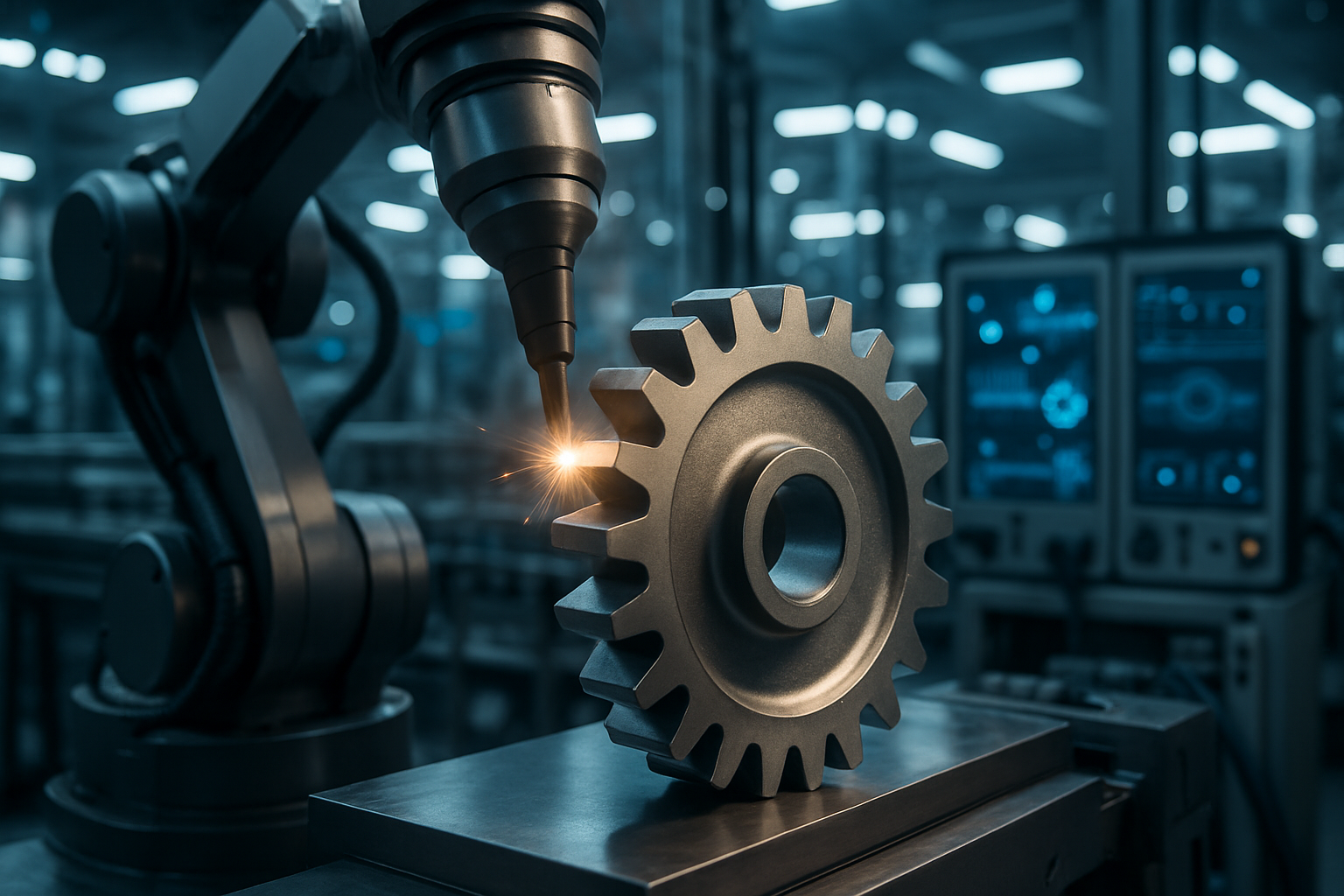

Los soldadores automatizados son sistemas que ejecutan procesos de soldadura mediante equipos programables o robotizados, minimizando la intervención humana directa durante la operación. Estos sistemas pueden incluir brazos robóticos, mesas posicionadoras, alimentadores de alambre automáticos y controles computarizados que regulan parámetros como voltaje, amperaje y velocidad de avance. A diferencia de la soldadura manual, donde el operador controla cada movimiento, los sistemas automatizados siguen secuencias predefinidas que garantizan uniformidad en cada ciclo de trabajo.

Existen diferentes niveles de automatización. Algunos equipos son semiautomáticos, donde el operador carga las piezas y supervisa el proceso, mientras que sistemas completamente automatizados pueden funcionar con mínima supervisión durante turnos completos. La selección del nivel adecuado depende del volumen de producción, la complejidad de las piezas y los recursos disponibles en cada taller.

Consistencia y Precisión en Cada Soldadura

Uno de los beneficios más destacados de la automatización es la capacidad de mantener estándares uniformes en todas las unidades producidas. Los sistemas automatizados eliminan las variaciones inherentes al factor humano, como fatiga, distracciones o diferencias en la técnica entre operadores. Cada cordón de soldadura se deposita con los mismos parámetros, posición y velocidad, resultando en uniones estructuralmente idénticas.

Esta consistencia es especialmente valiosa en industrias donde las especificaciones son estrictas, como la automotriz, aeroespacial o de construcción de estructuras metálicas. Las pruebas de calidad muestran tasas de rechazo significativamente menores cuando se utilizan procesos automatizados. Además, la precisión milimétrica de los sistemas robotizados permite trabajar con tolerancias estrechas, reduciendo la necesidad de reprocesos y ajustes posteriores.

Mayor Productividad con Menor Tiempo de Inactividad

La automatización incrementa el rendimiento productivo al permitir operaciones continuas con ciclos más cortos. Los sistemas automatizados pueden funcionar durante jornadas extendidas sin pérdida de rendimiento, manteniendo velocidades constantes que superan las capacidades humanas. Esto se traduce en mayor cantidad de piezas completadas por turno y mejor utilización de la capacidad instalada.

El tiempo de inactividad también se reduce considerablemente. Los sistemas modernos incluyen sensores de monitoreo que detectan problemas antes de que causen paros prolongados. El mantenimiento predictivo, basado en datos de operación, permite programar intervenciones durante períodos de baja demanda. Además, la configuración para cambios de producto se simplifica mediante programas almacenados que pueden cargarse rápidamente, minimizando los tiempos de preparación entre lotes.

Ahorro de Costos a Largo Plazo

Si bien la inversión inicial en equipos automatizados puede ser considerable, los ahorros acumulados justifican ampliamente el desembolso. La reducción en desperdicio de material es notable: los sistemas automatizados optimizan el uso de consumibles como alambre de soldadura y gas protector, aplicando únicamente las cantidades necesarias. Los costos laborales también se optimizan, ya que un operador capacitado puede supervisar múltiples estaciones automatizadas simultáneamente.

Los gastos relacionados con defectos y retrabajos disminuyen drásticamente. Cada pieza defectuosa no solo representa material perdido, sino también tiempo de máquina, energía y recursos humanos desperdiciados. La automatización reduce estos incidentes a niveles mínimos. Adicionalmente, los costos de seguros y compensaciones laborales pueden disminuir al reducirse la exposición de trabajadores a riesgos asociados con la soldadura manual.

| Tipo de Sistema | Rango de Inversión Estimado (USD) | Capacidad de Producción | Aplicaciones Típicas |

|---|---|---|---|

| Estación semiautomática básica | 15,000 - 40,000 | Baja a media | Talleres pequeños, trabajos variados |

| Sistema robotizado de brazo único | 50,000 - 150,000 | Media a alta | Producción en serie, componentes repetitivos |

| Celda automatizada completa | 200,000 - 500,000+ | Alta volumen | Manufactura automotriz, líneas continuas |

| Sistema de soldadura orbital | 30,000 - 100,000 | Especializada | Tuberías, recipientes a presión |

Los rangos de inversión mencionados son estimaciones basadas en equipos disponibles en el mercado y pueden variar según configuraciones específicas, proveedores, región geográfica y requisitos de integración. Los costos adicionales como instalación, capacitación y mantenimiento deben considerarse en el análisis financiero total.

Prices, rates, or cost estimates mentioned in this article are based on the latest available information but may change over time. Independent research is advised before making financial decisions.

Implementación y Consideraciones Prácticas

Antes de adoptar sistemas automatizados, es fundamental realizar un análisis detallado de las necesidades específicas de producción. Evaluar el volumen de trabajo, la variedad de piezas, el espacio disponible y los recursos humanos existentes ayuda a seleccionar la solución más apropiada. Muchas empresas optan por automatizar gradualmente, comenzando con procesos repetitivos de alto volumen antes de expandir a operaciones más complejas.

La capacitación del personal es un componente crítico del éxito. Los operadores deben aprender a programar, supervisar y mantener los equipos automatizados. Aunque se reduce la necesidad de soldadores manuales, aumenta la demanda de técnicos especializados en robótica y sistemas de control. Invertir en desarrollo de habilidades garantiza que la organización pueda aprovechar plenamente las capacidades de la tecnología implementada.

Conclusión

La automatización de operaciones de soldadura ofrece beneficios tangibles que impactan directamente en la rentabilidad y competitividad de las empresas manufactureras. Desde la mejora en la calidad y consistencia hasta los ahorros operativos a largo plazo, los sistemas automatizados representan una inversión estratégica para organizaciones que buscan optimizar sus procesos productivos. Aunque la transición requiere planificación cuidadosa y recursos iniciales significativos, los resultados en términos de productividad, reducción de costos y capacidad de respuesta al mercado justifican ampliamente el esfuerzo. Evaluar las necesidades específicas, seleccionar la tecnología apropiada y capacitar adecuadamente al personal son pasos esenciales para maximizar el retorno de esta inversión tecnológica.