Innovaciones En Soldadura Láser En Estados Unidos: Guía 2025

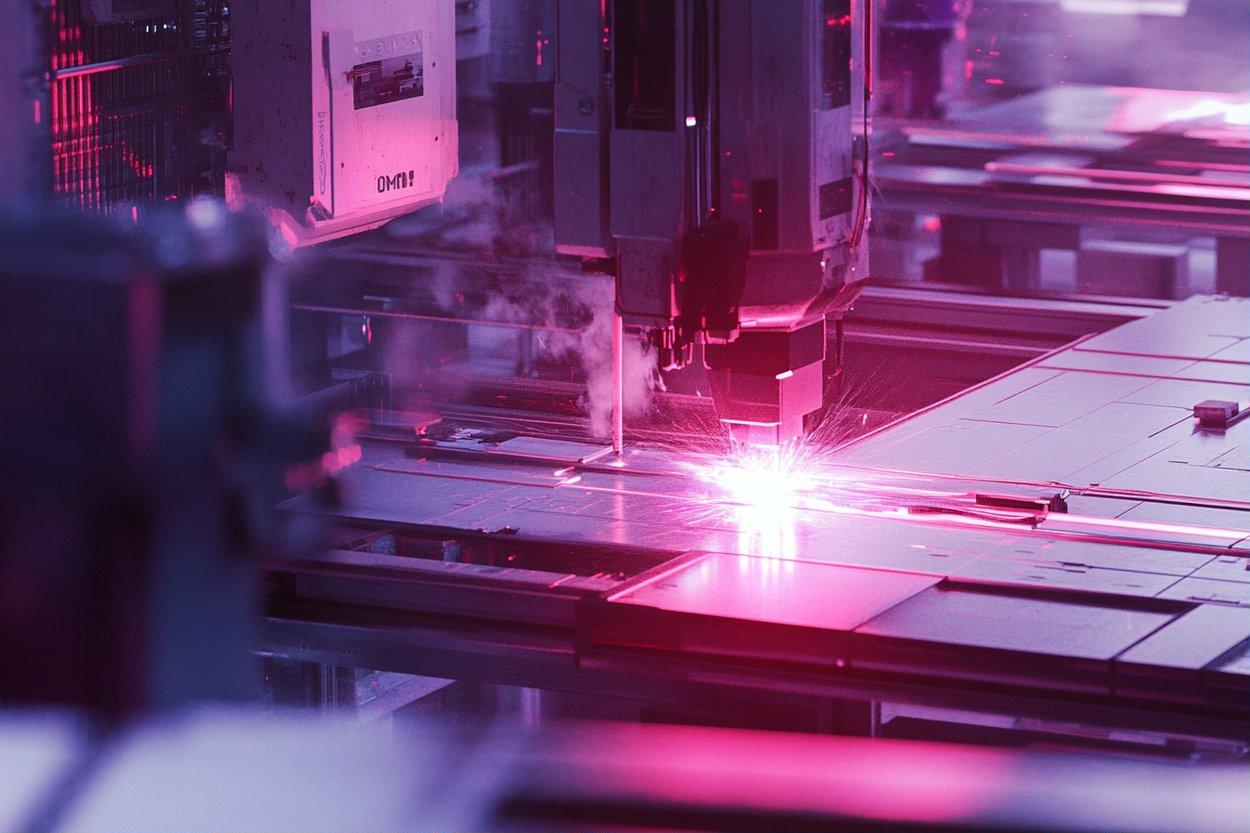

La soldadura láser representa uno de los avances más significativos en la industria manufacturera moderna, combinando precisión extrema con eficiencia productiva. En Estados Unidos, este sector experimenta una evolución constante con innovaciones que transforman diversos campos industriales. Esta guía examina las tendencias emergentes y desarrollos tecnológicos que definirán el panorama de la soldadura láser en EE.UU. hacia 2025, analizando tanto los aspectos técnicos como las consideraciones prácticas para implementar estas soluciones avanzadas en diferentes contextos industriales.

Características Técnicas Clave Para Una Máquina De Soldadura Láser

Las máquinas de soldadura láser modernas se distinguen por una serie de especificaciones técnicas fundamentales que determinan su rendimiento y aplicabilidad. La potencia del láser, medida en vatios o kilovatios, constituye uno de los parámetros más importantes, oscilando típicamente entre 20W para aplicaciones de precisión hasta 6kW o más para trabajos industriales pesados.

La longitud de onda del láser representa otro factor crítico, con los sistemas Nd:YAG (1064 nm) y fibra (1070 nm) dominando el mercado americano por su versatilidad. Los equipos más avanzados incorporan control de pulso variable, permitiendo ajustar la duración del pulso desde microsegundos hasta milisegundos según los requisitos específicos del material.

La calidad del haz, cuantificada mediante el parámetro BPP (Beam Parameter Product), resulta determinante para la precisión del trabajo. Los sistemas de enfoque adaptativo representan una innovación significativa, ajustando automáticamente los parámetros del láser según las condiciones del material y compensando irregularidades superficiales.

Aplicaciones Populares En USA: Joyería, Dental, Moldes E Industria

El sector de joyería adopta cada vez más la soldadura láser por su capacidad de crear uniones precisas sin dañar piedras preciosas ni alterar diseños delicados. Los sistemas compactos con potencias entre 60-150W dominan este segmento, permitiendo trabajos de reparación y fabricación con precisión micrométrica.

En el campo dental, los laboratorios estadounidenses implementan soldadura láser para crear estructuras protésicas e implantes con tolerancias extremadamente ajustadas. Estos sistemas suelen operar con potencias de 100-200W y ofrecen precisión de hasta 0.05mm, garantizando el ajuste perfecto de componentes dentales.

La industria de fabricación de moldes representa otro sector donde esta tecnología resulta transformadora. Los sistemas de mayor potencia (500W-2kW) permiten reparaciones precisas en moldes de inyección, reduciendo tiempos de inactividad y extendiendo significativamente la vida útil de estas costosas herramientas.

En manufactura general, la soldadura láser ha revolucionado la producción automotriz, aeroespacial y médica, permitiendo uniones de alta resistencia entre materiales disímiles, soldaduras herméticas para dispositivos sensibles y procesos automatizados mediante integración con sistemas robóticos avanzados.

Cómo Evaluar Potencia, Precisión Y Compatibilidad De Materiales

La selección adecuada de una máquina de soldadura láser requiere un análisis detallado de múltiples factores técnicos. La potencia necesaria debe determinarse según el grosor y tipo de material: para aceros inoxidables de hasta 1mm se requieren aproximadamente 200W, mientras que para aluminio del mismo espesor pueden necesitarse hasta 400W debido a su mayor reflectividad y conductividad térmica.

La precisión del sistema se evalúa mediante varios parámetros: repetibilidad posicional (idealmente inferior a ±0.01mm), estabilidad de potencia (variaciones máximas del 1-2%) y capacidad de seguimiento de contornos complejos. Los sistemas más avanzados ofrecen monitoreo en tiempo real que verifica la calidad de soldadura durante el proceso, utilizando cámaras de alta velocidad o sensores térmicos.

La compatibilidad de materiales representa un aspecto crucial, especialmente para industrias que requieren unir metales diferentes. Las máquinas modernas incorporan bases de datos parametrizadas para distintas combinaciones de materiales, junto con algorimos de optimización que ajustan automáticamente los parámetros según las características físicas específicas de cada material.

Costos, Inversión Inicial Y Retorno De Inversión

La adquisición de sistemas de soldadura láser representa una inversión significativa con importantes variaciones según capacidades y especificaciones. Los sistemas de entrada para aplicaciones de precisión en pequeña escala comienzan alrededor de $30,000-50,000, mientras que las soluciones industriales de alta potencia pueden alcanzar $200,000-500,000 para sistemas completamente integrados.

Los costos operativos incluyen mantenimiento (3-5% del valor del equipo anualmente), consumo eléctrico (significativamente menor que métodos convencionales), y reemplazo ocasional de componentes ópticos. El gas de protección, típicamente argón o nitrógeno, representa otro gasto recurrente, aunque sistemas modernos optimizan su consumo.

| Tipo de Sistema | Inversión Inicial | Costos Operativos Anuales | ROI Estimado |

|---|---|---|---|

| Sistema básico (100W) | $30,000-50,000 | $2,000-3,500 | 2-3 años |

| Sistema intermedio (300-500W) | $80,000-150,000 | $4,500-8,000 | 1.5-2.5 años |

| Sistema industrial (1-6kW) | $200,000-500,000 | $12,000-25,000 | 1-2 años |

| Sistema robotizado integrado | $350,000-800,000 | $20,000-40,000 | 1-1.8 años |

Precios, rates, o cost estimates mentioned in this article are based on the latest available information but may change over time. Independent research is advised before making financial decisions.

El retorno de inversión generalmente ocurre entre 1-3 años, dependiendo de la intensidad de uso y aplicación específica. Los beneficios económicos provienen principalmente de menor desperdicio de material (reducción del 30-50% comparado con métodos tradicionales), mayor productividad (incrementos del 200-300% en ciertos procesos) y reducción de acabados posteriores (hasta 70% menos operaciones secundarias).

Fabricantes Confiables Y Casos Prácticos En Estados Unidos

El mercado estadounidense cuenta con fabricantes establecidos que ofrecen soluciones adaptadas a diferentes necesidades industriales. IPG Photonics, con sede en Massachusetts, destaca por sus sistemas de láser de fibra de alta eficiencia, implementados exitosamente en la industria automotriz para soldaduras de precisión en transmisiones y componentes de seguridad críticos.

Coherent (California) provee soluciones especializadas para micro-soldadura en componentes electrónicos y médicos. Un caso notable es su implementación en un fabricante de marcapasos que redujo defectos en un 85% mediante soldadura láser de precisión para sellar herméticamente componentes sensibles.

TRUMPF (con operaciones principales en Connecticut) ofrece sistemas integrados que combinan corte y soldadura. Su caso más destacado incluye una implementación en un fabricante aeroespacial que logró reducir tiempos de producción en un 65% para componentes estructurales de aleaciones especiales.

Las pequeñas y medianas empresas también han adoptado esta tecnología con resultados notables. Un taller de joyería en Rhode Island implementó un sistema compacto de 80W, aumentando su capacidad de producción en un 200% mientras reducía el desperdicio de metales preciosos en aproximadamente 40%, con un retorno de inversión completo en menos de 18 meses.

La adopción de soldadura láser continúa acelerándose en diversos sectores industriales estadounidenses, impulsada por los avances tecnológicos que mejoran la accesibilidad, precisión y versatilidad de estos sistemas.