Guida per Massimizzare le Operazioni di Saldatura con l’Automazione

L'automazione nelle operazioni di saldatura rappresenta una rivoluzione tecnologica che sta trasformando il settore manifatturiero italiano. Le aziende che adottano sistemi di saldatura automatizzati possono ottenere miglioramenti significativi in termini di qualità, efficienza e competitività. Questa trasformazione non riguarda solo le grandi industrie, ma anche le piccole e medie imprese che cercano di ottimizzare i propri processi produttivi. L'integrazione di tecnologie avanzate permette di superare le limitazioni della saldatura manuale, aprendo nuove possibilità per la crescita aziendale.

Cosa Sono i Saldatori Automatici?

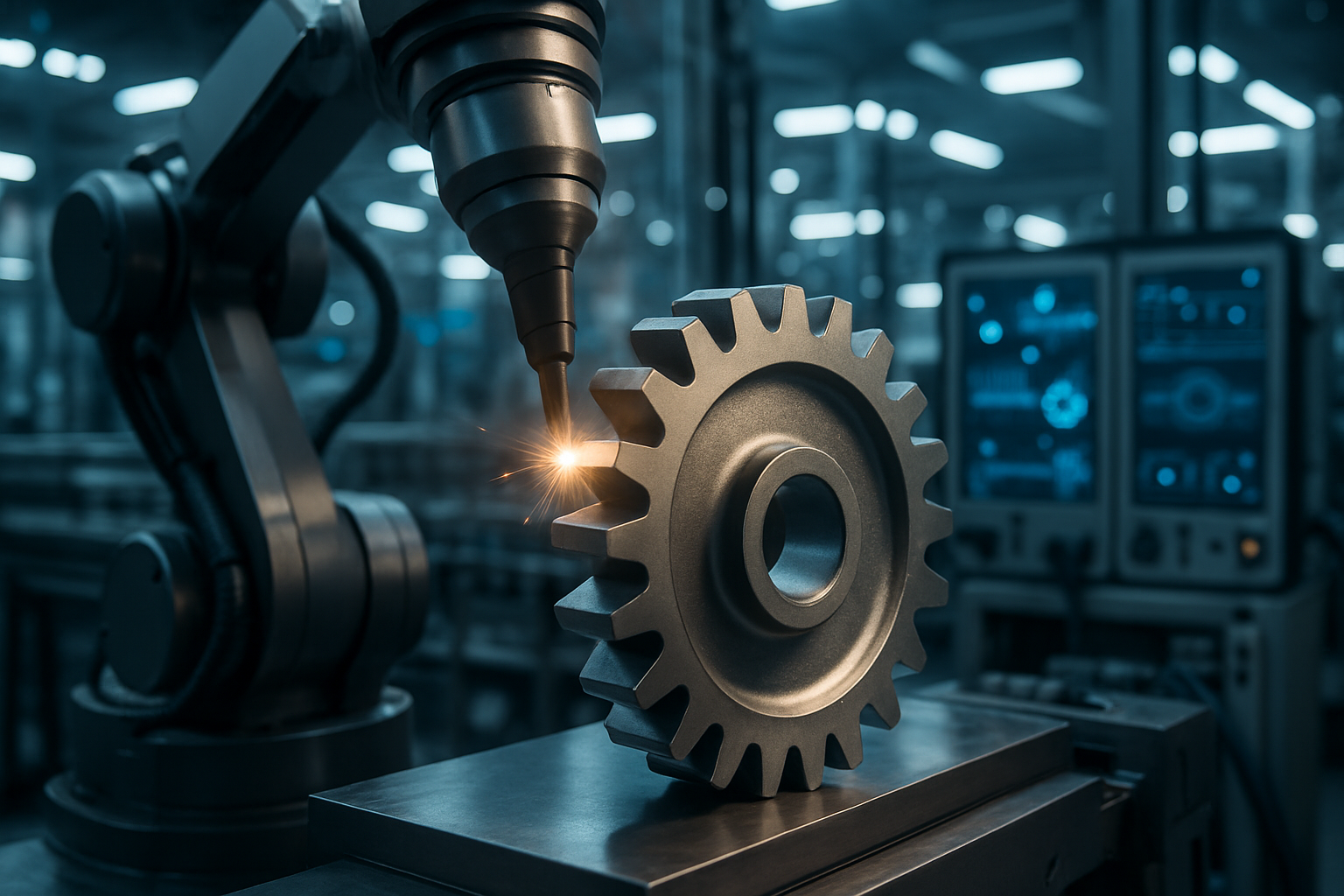

I saldatori automatici sono sistemi meccanizzati progettati per eseguire operazioni di saldatura senza intervento umano diretto. Questi dispositivi utilizzano tecnologie avanzate come controlli numerici computerizzati (CNC), sensori di precisione e algoritmi di intelligenza artificiale per guidare il processo di saldatura. La gamma di saldatori automatici include bracci robotici articolati, sistemi di saldatura su binario e macchine specializzate per applicazioni specifiche.

Questi sistemi possono gestire diversi processi di saldatura, inclusi MIG, TIG, ad arco sommerso e laser. La programmabilità rappresenta uno dei vantaggi principali, permettendo di memorizzare parametri specifici per diversi materiali e spessori. I saldatori automatici moderni incorporano anche sistemi di visione artificiale che monitorano continuamente la qualità del cordone di saldatura, effettuando correzioni in tempo reale quando necessario.

Coerenza e Precisione in Ogni Saldatura

L’automazione garantisce un livello di coerenza impossibile da raggiungere con la saldatura manuale. I sistemi automatici mantengono parametri costanti come velocità di avanzamento, intensità di corrente e posizione dell’elettrodo, eliminando le variazioni umane che possono compromettere la qualità. Questa uniformità si traduce in cordoni di saldatura identici su migliaia di pezzi, riducendo drasticamente il tasso di difetti e rilavorazioni.

La precisione dei sistemi automatici si estende anche al controllo della penetrazione e alla gestione del calore. I sensori avanzati monitorano continuamente la temperatura e regolano automaticamente i parametri per prevenire deformazioni o surriscaldamento del materiale base. Questa capacità di controllo preciso è particolarmente importante nelle applicazioni critiche come l’aerospaziale, l’automotive e l’industria energetica, dove anche piccoli difetti possono avere conseguenze significative.

Aumento della Produttività con Tempi di Inattività Ridotti

I sistemi di saldatura automatizzati operano continuamente senza pause, affaticamento o cali di concentrazione tipici del lavoro umano. Questa capacità di funzionamento ininterrotto può incrementare la produttività fino al 300% rispetto ai metodi tradizionali. L’automazione elimina anche i tempi morti associati al posizionamento manuale dei pezzi e alla preparazione delle saldature, ottimizzando ogni fase del processo produttivo.

La manutenzione predittiva integrata nei sistemi moderni riduce ulteriormente i tempi di inattività non pianificati. Sensori specializzati monitorano l’usura dei componenti e segnalano quando è necessaria la manutenzione, permettendo di programmare gli interventi durante le pause produttive. Questa approccio proattivo può ridurre i fermi macchina imprevisti fino all’80%, garantendo una maggiore affidabilità della linea produttiva.

Risparmio sui Costi nel Lungo Periodo

L’investimento iniziale in sistemi di saldatura automatizzati viene ammortizzato attraverso molteplici fattori di risparmio. La riduzione dei costi di manodopera rappresenta il beneficio più immediato, seguito dalla diminuzione degli scarti e delle rilavorazioni. I sistemi automatici consumano anche meno materiali di consumo grazie alla precisione nel deposito del metallo d’apporto e alla riduzione degli sprechi.

I costi energetici risultano spesso inferiori grazie all’efficienza ottimizzata dei processi automatizzati. La capacità di operare durante turni notturni senza supervisione continua massimizza l’utilizzo degli impianti, distribuendo i costi fissi su un maggior volume di produzione. Inoltre, la qualità costante dei prodotti finiti migliora la reputazione aziendale e riduce i costi associati a reclami e garanzie.

| Sistema di Saldatura | Fornitore | Applicazioni Principali | Stima Costo (€) |

|---|---|---|---|

| Robot Saldatura MIG | KUKA | Automotive, Carpenteria | 45.000 - 80.000 |

| Sistema TIG Automatico | Lincoln Electric | Aerospace, Precisione | 35.000 - 65.000 |

| Saldatrice Laser | Trumpf | Elettronica, Medicale | 120.000 - 250.000 |

| Sistema Arco Sommerso | ESAB | Cantieristica, Strutturale | 40.000 - 75.000 |

I prezzi, le tariffe o le stime dei costi menzionate in questo articolo si basano sulle informazioni più recenti disponibili ma possono cambiare nel tempo. Si consiglia una ricerca indipendente prima di prendere decisioni finanziarie.

Conclusione

L’adozione dell’automazione nelle operazioni di saldatura rappresenta un investimento strategico fondamentale per le aziende che vogliono rimanere competitive nel mercato globale. I benefici in termini di qualità, produttività e riduzione dei costi superano ampiamente l’investimento iniziale, creando un vantaggio competitivo sostenibile nel tempo. La tecnologia continua a evolversi, offrendo soluzioni sempre più accessibili anche per le piccole e medie imprese. L’integrazione di sistemi di saldatura automatizzati non sostituisce completamente le competenze umane, ma le valorizza permettendo ai saldatori di concentrarsi su attività a maggior valore aggiunto come la programmazione, il controllo qualità e la manutenzione specializzata.