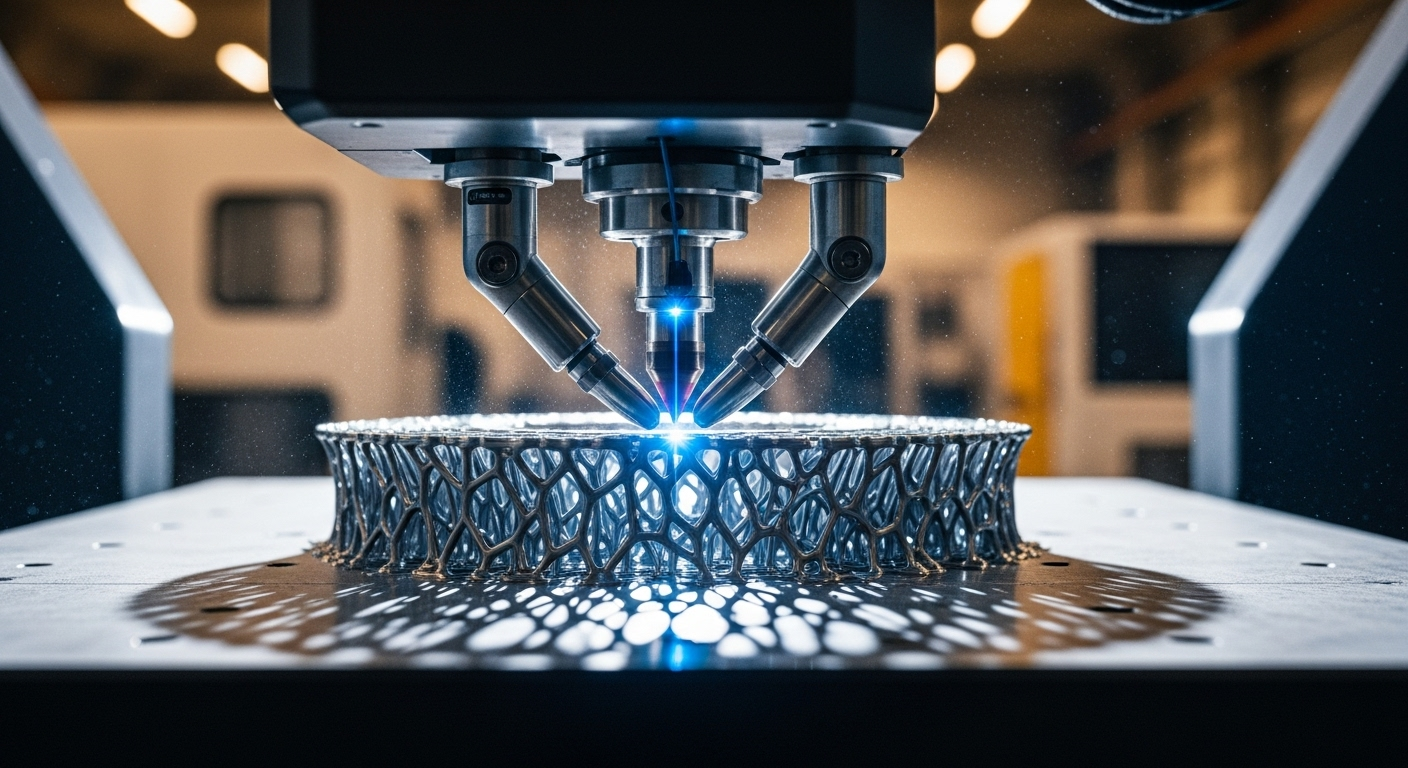

Guia para Maximizar suas Operações de Soldagem com Automação

A automação na soldagem está revolucionando o setor industrial, oferecendo avanços significativos em eficiência, qualidade e produtividade. Empresas que implementam sistemas automatizados de soldagem conseguem otimizar seus processos produtivos, reduzir desperdícios e garantir resultados consistentes. Este guia apresenta estratégias essenciais para integrar tecnologias de automação em suas operações de soldagem.

A indústria de manufatura tem experimentado uma transformação significativa com a implementação de tecnologias automatizadas em processos de soldagem. Empresas que buscam maior competitividade no mercado estão cada vez mais investindo em soluções que combinam precisão, velocidade e confiabilidade. A automação na soldagem não representa apenas uma tendência tecnológica, mas uma necessidade estratégica para organizações que desejam otimizar seus processos produtivos, garantir padrões de qualidade consistentes e reduzir custos operacionais a longo prazo.

O que são Soldadores Automatizados?

Soldadores automatizados são sistemas que utilizam tecnologia para executar operações de soldagem com mínima intervenção humana. Esses equipamentos variam desde máquinas semiautomáticas até sistemas totalmente robotizados integrados a linhas de produção completas. Os principais componentes de um sistema de soldagem automatizado incluem:

- Robôs de soldagem com múltiplos eixos de movimento

- Controladores lógicos programáveis (CLPs)

- Sistemas de alimentação de arame

- Sensores de rastreamento e correção de trajetória

- Interfaces homem-máquina para programação e monitoramento

A evolução desses sistemas tem incorporado inteligência artificial e aprendizado de máquina, permitindo que os equipamentos se adaptem a variações nos materiais e condições de soldagem, otimizando parâmetros em tempo real para garantir resultados ideais mesmo em situações desafiadoras.

Consistência e Precisão em Cada Solda

Um dos benefícios mais significativos da automação na soldagem é a capacidade de produzir resultados consistentes com alta precisão. Diferentemente da soldagem manual, onde a qualidade pode variar dependendo da habilidade e condição física do operador, sistemas automatizados mantêm parâmetros críticos constantes durante todo o processo, incluindo:

- Velocidade de avanço uniforme

- Controle preciso da temperatura e energia de soldagem

- Distância constante entre o eletrodo e a peça de trabalho

- Ângulos de soldagem otimizados

- Aplicação consistente de material de adição

Esta consistência resulta em juntas de soldagem com propriedades mecânicas previsíveis, menor taxa de defeitos e redução significativa na necessidade de retrabalhos. Para indústrias com requisitos rigorosos de qualidade, como aeroespacial, automotiva e construção naval, a automação oferece a confiabilidade necessária para atender a padrões regulatórios exigentes.

Maior Produtividade com Menor Tempo de Parada

A implementação de sistemas de soldagem automatizados pode transformar drasticamente os indicadores de produtividade de uma operação industrial. Estes sistemas oferecem:

- Ciclos de trabalho contínuos, sem necessidade de pausas frequentes

- Capacidade de operar em múltiplos turnos com mínima supervisão

- Redução do tempo de setup entre diferentes lotes de produção

- Integração com sistemas de gerenciamento de produção para otimização de fluxo

- Diagnósticos preventivos que minimizam paradas não planejadas

Estudos comparativos demonstram que operações automatizadas podem aumentar a produtividade em até 300% em comparação com processos manuais tradicionais, dependendo da aplicação. Além disso, a automação permite que profissionais qualificados sejam realocados para funções de maior valor agregado, como programação, manutenção especializada e controle de qualidade avançado.

Economia de Custos ao Longo do Tempo

Embora o investimento inicial em sistemas de soldagem automatizados possa parecer substancial, a análise de custo total de propriedade revela economias significativas ao longo do ciclo de vida do equipamento. Os principais fatores que contribuem para o retorno sobre o investimento incluem:

- Redução no consumo de materiais de soldagem devido à maior precisão

- Menor desperdício de energia elétrica com controles otimizados

- Diminuição de custos associados a retrabalhos e peças rejeitadas

- Menor exposição a riscos ocupacionais e custos relacionados

- Aumento da capacidade produtiva sem expansão proporcional do quadro de funcionários

| Tipo de Sistema | Faixa de Investimento Inicial | Economia Anual Estimada | Tempo Médio de Retorno |

|---|---|---|---|

| Semiautomático | R$ 50.000 - R$ 150.000 | R$ 30.000 - R$ 80.000 | 1,5 - 2 anos |

| Robótico Básico | R$ 200.000 - R$ 500.000 | R$ 100.000 - R$ 250.000 | 2 - 3 anos |

| Célula Robótica Avançada | R$ 500.000 - R$ 1.500.000 | R$ 250.000 - R$ 600.000 | 2,5 - 4 anos |

| Linha Automatizada Completa | R$ 1.500.000+ | R$ 600.000+ | 3 - 5 anos |

Preços, taxas ou estimativas de custos mencionados neste artigo são baseados nas informações mais recentes disponíveis, mas podem mudar ao longo do tempo. Recomenda-se pesquisa independente antes de tomar decisões financeiras.

Para empresas de médio e grande porte com volumes significativos de produção, o retorno sobre o investimento geralmente ocorre dentro de 2 a 4 anos, dependendo da complexidade do sistema implementado e da eficiência das operações existentes antes da automação.

Conclusão

A automação na soldagem representa um avanço fundamental para empresas que buscam excelência operacional em um mercado cada vez mais competitivo. Os benefícios vão além da mera substituição da mão de obra, proporcionando melhorias substanciais em qualidade, produtividade e eficiência econômica. A implementação bem-sucedida requer uma análise cuidadosa das necessidades específicas da operação, seleção adequada de tecnologias e um plano de transição que considere aspectos técnicos e humanos.

À medida que a tecnologia continua evoluindo, sistemas de soldagem automatizados tornam-se mais acessíveis, versáteis e fáceis de integrar em diferentes ambientes produtivos. Empresas que adotam estrategicamente estas tecnologias posicionam-se favoravelmente para enfrentar os desafios futuros da manufatura, mantendo-se competitivas em um cenário industrial em constante transformação.